Без термічної обробки сплавів не обходиться ні чорна, ні кольорова металургія. Таку процедуру проводять для того, щоб змінювати характеристики матеріалу до необхідних значень. Розрізняють кілька видів термообробки, кожен з яких застосовується з урахуванням властивостей конкретних сплавів.

У процесі виготовлення металевих виробів, напівфабрикатів і готових деталей з металевих сплавів їх піддають термічному впливу. Така обробка надає матеріалам потрібні властивості:

- міцність;

- корозійну стійкість;

- стійкість до зносу.

За термообробкою в самому загальному сенсі розуміють сукупність керованих технологічних процесів, при яких у сплавах під впливом критичних температур спостерігаються корисні фізико-механічні та структурні зміни. Хімічний склад вихідної речовини при подібній обробці залишається незмінним.

Вироби з металів і їх сплавів, які використовуються в самих різних галузях народного господарства, повинні мати певні показники стійкості до зносу і до впливу несприятливих факторів середовища.

Металева сировина, включаючи сплави, часто потребує підвищення корисних експлуатаційних якостей. Цього найчастіше можна досягти за допомогою високих температур. Термообробка сплавів здатна вносити зміни у вихідну структуру речовини. При цьому компоненти сплаву перерозподіляються, перетворюються форма і розміри кристалів. Ці зміни ведуть до зменшення внутрішньої напруги в матеріалах, до поліпшення фізичних і механічних характеристик металів.

Розрізняють три не найскладніших технологічних процеси, що мають відношення до термообробки сплавів. Це нагрів вихідної сировини до необхідної температури; витримування його в досягнутих умовах протягом суворо визначеного часу; швидке охолодження сплаву.

У традиційних формах виробництва застосовується кілька відмінних один від одного видів термічної обробки. Алгоритм самих процесів майже всього залишається без змін, змінюються лише окремі технологічні особливості.

Залежно від способу здійснення термічної обробки розрізняють такі її види:

- термічна (гартування, відпустка, старіння, випалювання, кріогенний вплив);

- термомеханічна (поєднання обробки високими температурами і механічним впливом на матеріал);

- хіміко-термічна (тут до термічного впливу додається подальше збагачення поверхні сплаву вуглецем, хромом, азотом тощо).

Під випалом розуміють технологічний процес, при якому сплав нагрівають до потрібної температури, після чого матеріал природним шляхом (разом з піччю) остигає. В результаті усуваються неоднорідності складу речовини, знімаються напруги в матеріалі. Структура сплаву стає зернистою. Твердість його знижується; це робить подальшу обробку сплаву менш трудомісткою.

Розрізняють два види віджигу. При випалі першого роду фазовий склад сплаву майже не змінюється. А ось віджиг другого роду супроводжується фазовою зміною сировини. Цей різновид випалу може бути:

- повної;

- неповною;

- дифузійної;

- ізотермічної;

- нормалізованою.

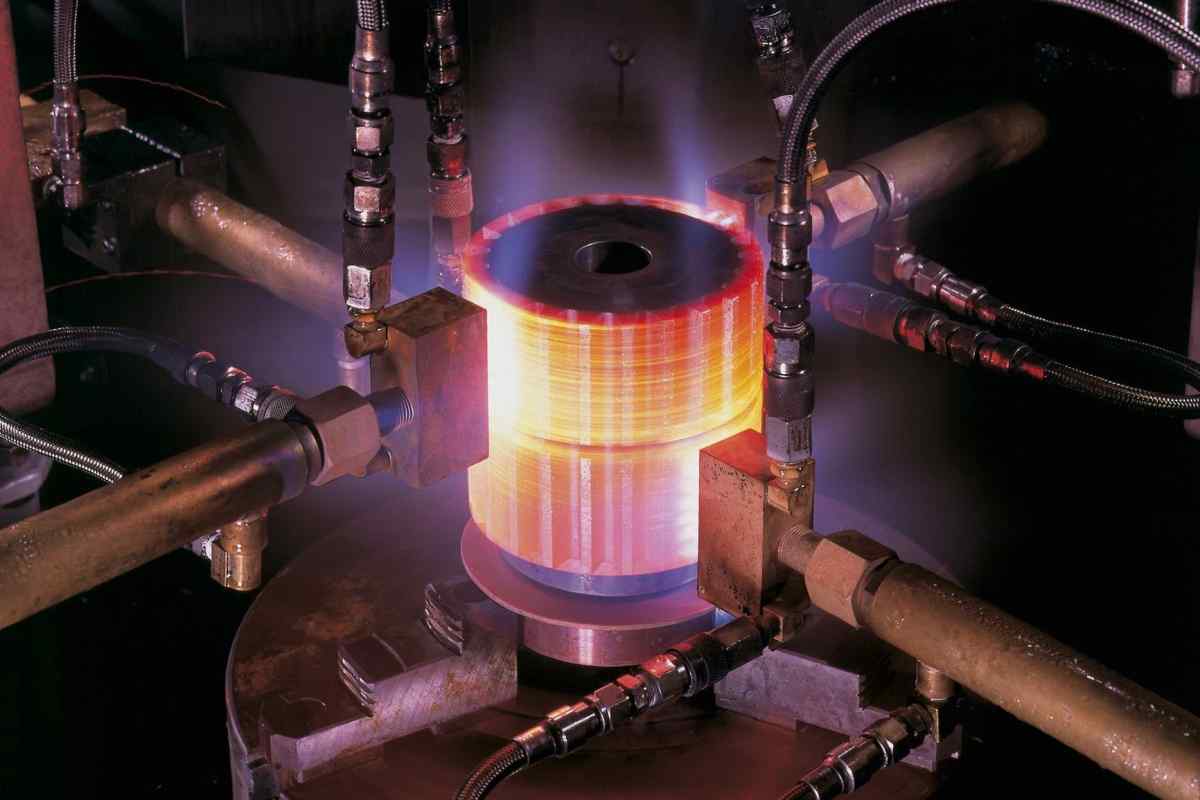

Загартуванням називають технологічний процес, який проводять для досягнення сплавом мартенситного перетворення. При цьому зростає щільність матеріалу і знижуються його пластичні властивості. Під час загартування метал нагрівають до критичних значень температури і вище. Охолодження виробів ведуть у спеціальній ванні з особливою рідиною.

Види загартування:

- уривчаста;

- ступінчаста;

- ізотермічна;

- загартування з самовідпуском (при цьому в середині виробу під час охолодження залишають нагріту ділянку).

Завершальним етапом термообробки є відпустка. Саме він визначає остаточну структуру сплаву. Цей процес ведуть для зменшення крихкості виробу. Принцип відпустки простий: сплав нагрівають, не доводячи температуру до критичної, а після цього охолоджують. Розрізняють високу, середню і низьку відпустку. Кожен режим застосовується з урахуванням призначення виробу.

Термообробку сплавів, яка обумовлює розпад сплаву після гарту, називають старінням. Після виконання цього технологічного процесу матеріал стає плинним, підвищуються межі його міцності і твердості. Дуже часто старіння піддають сплави алюмінію.

Старіння може бути як штучним, так і природним. Природне старіння сплавів відбувається, коли після гарту вироби витримують при звичайній температурі, не підвищуючи її.

Вивчаючи особливості технології виробництва металів і сплавом, дослідники помітили, що потрібного поєднання властивостей матеріалу можна домогтися як при підвищенні температури обробки виробів, так і при низьких температурах.

Термообробка сплавів при температурах нижче нуля називається кріогенною обробкою. Такі технологічні процеси застосовуються у вигляді додаткового заходу в поєднанні з обробкою високими температурами. Перевага кріогенної обробки очевидна: вона дає можливість різко знизити витрати на зміцнення деталей. Терміни служби виробів зростають. Помітно поліпшуються ^ розійні характеристики сплавів.

Для кріогенної обробки сплавів, як правило, використовують особливі кріогенні процесори. У них задається температура близько мінус 196 градусів Цельсія.

Це порівняно новий спосіб обробки сплавів. У ньому застосування високих температур поєднується з механічною деформацією матеріалу, якому надається пластичний стан.

Види термомеханічної обробки:

- низькотемпеолог на;

- високотемпеолог на.

До цього різновиду термообробки відносять цілу групу методів, в яких поєднуються термічний і хімічний вплив на сплав. Цілі процедури: збільшення твердості та стійкості до зносу, надання виробам вогнестійкості та стійкості до впливу кислот.

Основні види хіміко-термічної обробки:

- цементація;

- азотування;

- ціанування;

- дифузна металізація.

Цементація застосовується, коли поверхні сплаву необхідно надати особливу міцність. Для цього метал насичується вуглецем.

При азотуванні поверхню сплаву насичують в азотному середовищі. Така обробка збільшує ^ розійні характеристики деталей.

Ціанування передбачає одночасний вплив на поверхню сплаву як вуглецем, так і азотом. Процес може вестися в рідкому або ж газоподібному середовищі.

Один з найсучасніших методів обробки - дифузна металізація. Такий процес полягає в насиченні поверхні сплавів певними металами (наприклад, хромом або алюмінієм). Іноді замість металів застосовують металоїди (бір або кремній).

Властивості кольорових металів та їх сплавів суттєво відрізняються. Тому для їх обробки застосовують різні технологічні процеси.

Наприклад, мідні сплави піддаються випалюванню рекристалізаційного типу (він вирівнює хімічний склад).

Латунь піддають обробці шляхом низькотемпáного відпалу, оскільки такий сплав у вологому середовищі цілком здатний розтріскуватися. Бронзу відпалюють при температурі до 550 градусів Цельсія. Магній часто піддають штучному старінню.

При термічній обробці титанових сплавів застосовують рекристалізаційний віджиг, гартування, а також старіння, цементацію та азотування.

Нинішні технології дають можливість вибрати метод обробки, який найбільшою мірою підходить для конкретного сплаву. При цьому важливо врахувати структурні особливості матеріалу та його хімічний склад.